离心式冷水机组的结构组成及工作原理

一、核心构造解析

常规离心式冷水机组由五大核心单元构成:集成增速齿轮的离心压缩机、开启式高压电机、管壳式冷凝器、满液式蒸发器以及智能流量控制室。机组采用模块化设计理念,各功能单元通过高压管路与智能控制系统实现有机联动。

二、制冷循环系统详解

(1)载冷剂循环路径

闭式循环的载冷剂(冷冻水/低温盐水)在蒸发器管程内与壳程制冷剂进行高效热交换。完成冷却后的载冷剂经泵组输送至末端装置,通过翅片管式换热器吸收空气热量,温度升高后返回机组形成持续循环。

(2)制冷剂热力循环

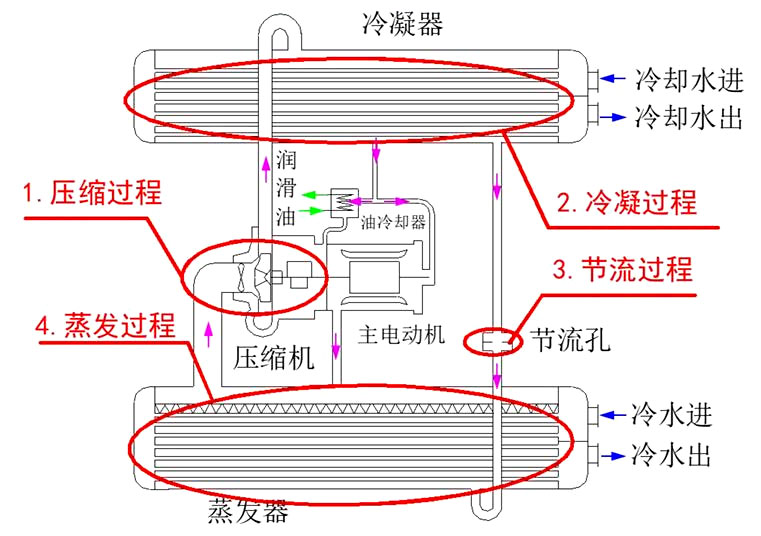

系统通过四个经典热力过程实现制冷效应:

▶ 压缩升压:压缩机将蒸发器输出的低温低压蒸气(0.4-0.6MPa)压缩至1.2-1.8MPa高温气体

▶ 冷凝放热:在冷凝器内与冷却塔循环水(32-37℃)进行热交换,完成相变液化

▶ 节流降压:高压液态制冷剂经电子膨胀阀精准节流至蒸发压力(0.3-0.5MPa)

▶ 蒸发吸热:低温制冷剂在蒸发器壳程内气化,吸收管程载冷剂热量(7℃→12℃)

三、负荷调节机制

针对实际运行中普遍存在的部分负荷工况(通常全年约75%时间处于60%负荷以下),机组配置进口导叶动态调节系统。该系统通过伺服电机实时调整叶轮入口导流叶片角度,精确控制制冷剂流量(调节范围30-100%),在保证蒸发器出水温度稳定的同时实现能效优化。

四、关键辅助系统解析

(1)智能润滑系统

由齿轮油泵(压力范围0.25-0.35MPa)、板式油冷器、双级精密过滤器(10μm+3μm)、在线油质监测单元构成。该系统具备三项核心功能:

为增速齿轮(转速8000-15000rpm)提供强制润滑

通过油冷器维持油温(45-55℃最佳范围)

油加热器(500-1000W)防止停机时润滑油乳化

(2)双重冷却体系

▶ 电机冷却:采用高压液体制冷剂(R134a/R1233zd)直接喷射冷却定子绕组,冷却效率较传统风冷提升40%,蒸发后的制冷剂蒸汽返回蒸发器

▶ 轴承冷却:通过润滑油循环带走轴系摩擦热(约占总发热量15%),热油经冷媒冷却器二次降温

(3)精密回油系统

由油分离器(分离效率>99.5%)、引射泵组、油位监控装置组成。重点解决两大技术难题:

分离压缩过程中雾化的润滑油(粒径<5μm的油雾)

破除蒸发器内形成的富油层(油浓度>3%时制冷效率下降显著)

采用多级分离技术(离心+吸附+重力沉降),确保系统油循环率<1.5%,分离后的润滑油经恒温控制(55±2℃)返回油箱。

五、系统协同工作流程

机组启动后,控制系统依次激活润滑预热(油温>40℃允许启动)、导叶归零、变频软启动等程序。在达到额定转速后,根据冷负荷需求动态调节导叶开度与冷却水流量,通过传感器网络(压力、温度、振动监测点>20个)实现全系统参数闭环控制。典型能效曲线显示,在60-80%负荷区间机组COP可达6.5-7.2,较满负荷状态提升15-20%。

该型机组通过精密的机械构造与智能控制策略,成功解决了传统离心机存在的喘振、油膜振荡、部分负荷效率骤降等行业难题,在大型商业建筑(>3万㎡)和工业制冷领域展现出显著的技术优势。

上一篇:不凝性气体对制冷系统的影响